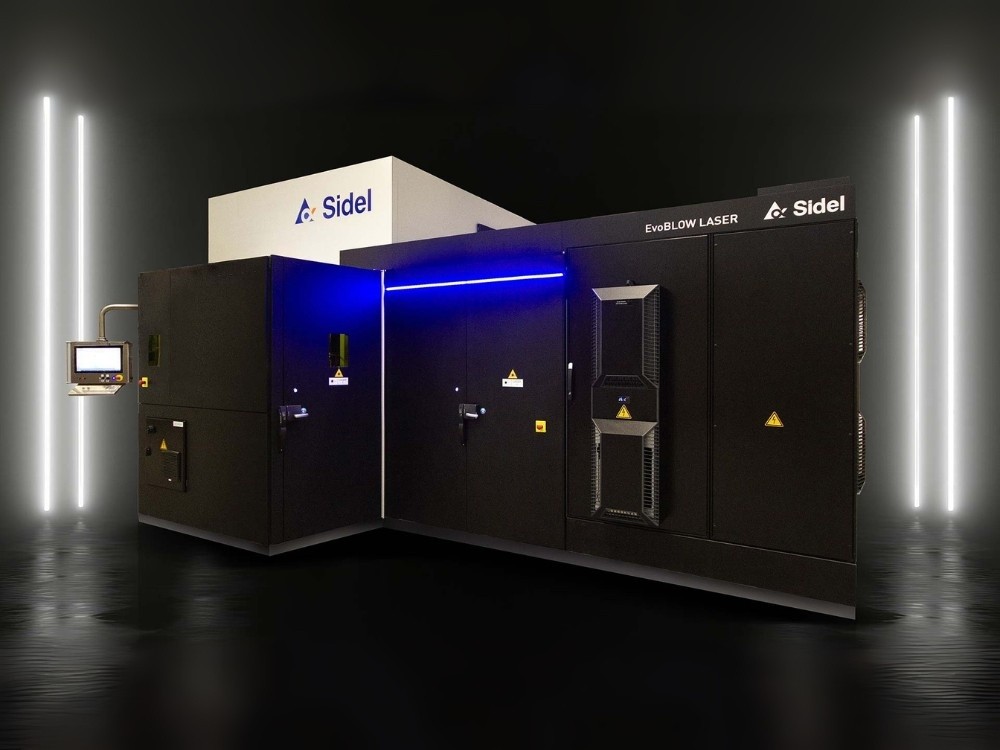

« Sidel montre la voie en matière de technologie de soufflage depuis plus de 45 ans, À l’occasion de drinktec, nous dévoilons maintenant la première solution laser industrialisée au monde, qui vient complètement changer la donne. Notre souffleuse commerciale pionnière pour le PET a révolutionné l’emballage en 1980. Aujourd’hui, l’EvoBLOW Laser va de nouveau révolutionner le secteur, en redéfinissant la notion de rendement de ligne et en créant de nouvelles possibilités d’allègement. » Pietro Cassani, President & CEO de Sidel.

De l’halogène au laser : une bascule sectorielle

Après des décennies de technologie halogène sans alternative viable, l’industrie reconnaît les limites de cette chauffe et les surmonte avec la nouvelle solution laser, dans un contexte de pression accrue sur les coûts, le développement durable et l’agilité opérationnelle.

Alléger sans sacrifier la résistance

La précision du laser permet des contenants à la fois plus légers et plus solides. Alors que les solutions halogènes chauffent en larges zones, l’EvoBLOW Laser utilise jusqu’à 36 lignes de chauffe (contre huit zones sur une solution comparable), assurant un contrôle inégalé de l’épaisseur sur tout le contenant.

Cette maîtrise autorise l’allègement y compris sur des bouteilles premium grâce à la création d’ « anneaux puissants » invisibles pour le consommateur, en remplacement des « cannelures géométriques » traditionnelles avec, à la clé, plus de liberté de conception. Elle étend l’allègement à des zones jusqu’ici inaccessibles, sous le col notamment.

Par ailleurs, la machine facilite le soufflage d’une plus large gamme de formats et de formes à partir de la même préforme, ce qui simplifie la logistique.

Qualité « du premier coup », quelles que soient les conditions

Les solutions halogènes sont sensibles à l’environnement et exigent des réglages fréquents et complexes. À l’inverse, la technologie laser n’est pas affectée par son environnement : une qualité totale et constante est obtenue avec une facilité sans précédent, grâce à un seul réglage process par ligne de chauffe (intensité). Chaque préforme, de la première à la dernière, reçoit le profil thermique précis requis, indépendamment des variations de température ambiante.

Rendement de ligne et disponibilité opérationnelle

L’EvoBLOW Laser offre un démarrage à froid et une grande robustesse : le four laser est toujours prêt, sans temps de réchauffage/refroidissement, et sans mode « veille » pour le maintenir chaud, éliminant les temps d’arrêt à chaque arrêt/redémarrage. En complément, la modulation de la vitesse en direct permet à la souffleuse d’ajuster automatiquement et temporairement sa vitesse en temps réel selon les conditions de ligne.

Simplicité d’usage, sécurité et maintenance

Savoir que la machine redémarre instantanément en gardant une qualité constante réduit le stress lié aux arrêts non planifiés. La technologie de four froid autorise un accès rapide sans attente et sans risque de brûlure. Les ajustements passent par une interface intuitive « tactile », et la maintenance est facilitée par l’absence de ventilateurs et de filtres, ainsi que par la longue durée de vie des diodes laser.

rPET et gains environnementaux

La solution favorise l’intégration accrue de rPET, matériau moins sensible aux variations de matière ; lorsque des adaptations sont nécessaires, elles se font immédiatement. Le réchauffement plus rapide et la température de préforme plus élevée permettent une élongation optimale. Par rapport aux solutions classiques, la technologie réduit les déchets de préformes et bénéficie d’un four plus petit.

Validation terrain chez Refresco

Soutenue par un partenariat solide, la technologie a fait l’objet de tests sur le terrain chez Refresco, avec des résultats remarquables. Comme le souligne Coert Michielsen, directeur de la chaîne d’approvisionnement chez Refresco : « Après 45 ans de technologie halogène, nous entrons aujourd’hui dans une nouvelle ère. Je suis convaincu que la technologie du four laser deviendra la nouvelle norme. »