Un groupement de 150 industriels au service des utilisateurs finaux

Constructeurs français de machines de Process et de Conditionnement

Fournisseurs internationaux de composants, technologies d’automatisation, digitalisation

Réparer plutôt que remplacer, voilà une proposition dont les responsables de maintenance aimeraient se saisir plus souvent pour réduire l’impact environnemental des procédés industriels. Ils se heurtent pourtant encore à des contraintes de logistique et de délai importantes.

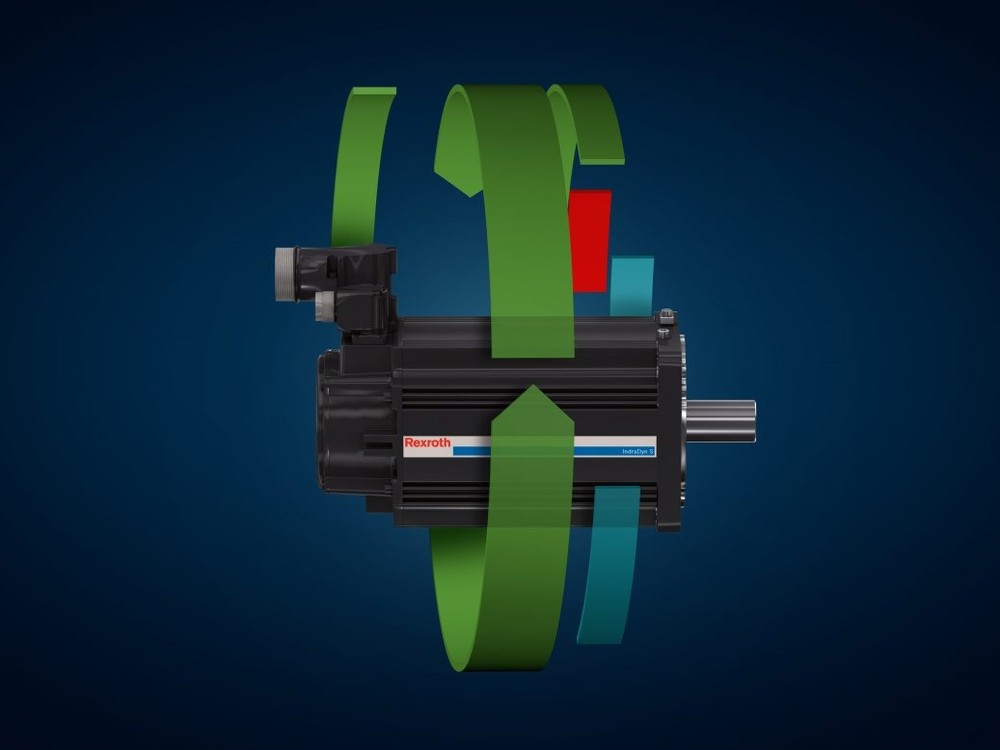

Les pionniers de la « maintenance circulaire » font, pour l’instant, plutôt appel à la remise à neuf de leurs propres produits (moteurs, variateurs, axes, etc). Une prestation qui comprend un contrôle systématique de tous les composants, le remplacement préventif de toutes les pièces d’usure et des mises à jour logicielles lorsque cela est nécessaire. À l’issue de cette opération, le produit est réintégré dans sa machine d’origine avec les mêmes garanties que s’il était neuf.

Les sociétés Guillin Emballages et Refresco par exemple, expliquent dans le cadre d’un livre blanc publié par Bosch Rexroth, utiliser régulièrement la remise à neuf en complément de la réparation et du retrofit, pour répondre à leurs problématiques de gestion d’obsolescence.

Le reconditionnement pourrait être un moyen pour les industriels de sauter le pas de la « maintenance circulaire » plus rapidement, en leur donnant accès à des produits provenant d’autres usines. Les produits remis à neuf et reconditionnés n’ont en effet que des avantages. Ils contribuent à garantir la disponibilité des équipements de production face à des délais d’approvisionnement en pièces qui s’allongent. Ils sont nettement plus économiques que les produits neufs. Et ils contribuent à préserver des ressources non renouvelables indispensables.

La mise en place de campagnes de reprise d’envergure est le signe que les bases du développement des produits reconditionnés sont en place ; l’opportunité ne demande qu’à être saisie.

Refurbished products are becoming part of maintenance strategies, thanks to a more structured offer from automation manufacturers. The Geppia eye lifts the curtain on this new performance lever, both economic and environmental.

Repairing rather than replacing is a proposition that maintenance managers would like to take advantage of more often to reduce the environmental impact of industrial processes. However, they still face significant logistical and deadline constraints.

The pioneers of “circular maintenance” are, for the moment, mainly calling for the refurbishment of their own products (motors, variators, axes, etc.). A service which includes a systematic check of all components, preventive replacement of all wearing parts and software updates when necessary. At the end of this operation, the product is reinstated in its original machine with the same guarantees as if it were new.

The companies Guillin Emballages and Refresco, for example, explain in a white paper published by Bosch Rexroth that they regularly use refurbishment in addition to repair and retrofit, to respond to their obsolescence management issues.

Reconditioning could be a way for manufacturers to take the plunge into “circular maintenance” more quickly, by giving them access to products from other factories. Refurbished and reconditioned products indeed only have advantages. They help to guarantee the availability of production equipment in the face of lengthening parts supply times. They are significantly more economical than new products. And they help preserve essential non-renewable resources.

The implementation of large-scale take-back campaigns is a sign that the foundations for the development of reconditioned products are in place; the opportunity is just waiting to be seized

Un groupement de 150 industriels au service des utilisateurs finaux

Constructeurs français de machines de Process et de Conditionnement

Fournisseurs internationaux de composants, technologies d’automatisation, digitalisation